¶ Soldering

¶ Soldadura por reflujo

Dado que el proceso de soldadura desempeña un papel esencial en la fabricación de placas de circuito impreso (PCB) y el ensamblaje de componentes electrónicos, es importante abondar en la tecnología de montaje superficial y su estrecha relación con la soldadura por reflujo.

¶ Tecnologia de montaje superficial (SMT)

La tecnología de montaje superficial es un método de ensamblaje de componentes electrónicos en PCB que se ha convertido en el estándar en la industria electrónica moderna. En este enfoque, los componentes electrónicos se montan directamente sobre la superficie de la PCB en lugar de atravesar agujeros en la placa, como se hacía en la tecnología de montaje a través de orificios (THT).

Aspectos claves sobre SMT:

-

Componentes SMT: Los componentes SMT tienen terminales planos o pads en la parte inferior que se adhieren directamente a las pistas conductoras de la PCB. Estos componentes incluyen resistencias, condensadores, circuitos integrados, diodos, transistores y más.

-

Montaje: Los componentes se colocan con precisión en las ubicaciones designadas en la PCB utilizando equipos de montaje automático. La colocación precisa es esencial para garantizar la funcionalidad y la calidad del producto final.

-

Soldadura: Luego, la PCB se somete a un proceso de soldadura de reflujo, en el que se derrite la pasta de soldadura para unir los componentes a las pistas de montaje superficial. Como resultado, los componentes quedan firmemente fijados a la superficie de la PCB y conectados eléctricamente.

Soldadura por Reflujo:

Consiste en calentar la PCB y los componentes para fundir la pasta de soldadura, creando conexiones eléctricas sólidas entre los componentes y la placa.

La soldadura por reflujo requiere perfiles de temperatura específicos que se ajusten a las características de los componentes SMT y la pasta de soldadura utilizada. Un control preciso de estos perfiles es esencial para evitar defectos de soldadura, como conexiones frías o soldaduras insuficientes.

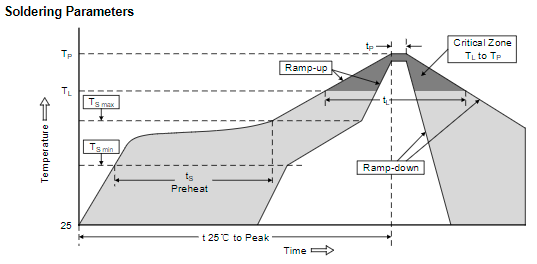

¶ Perfil de temperatura

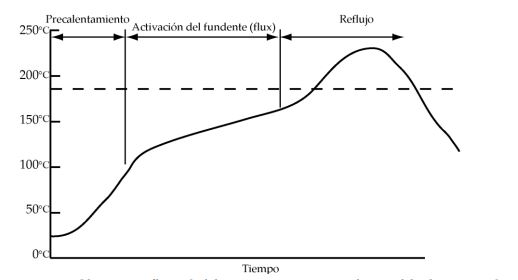

Como se menciono anteriormente para controlar los parámetros de calentamiento del circuito impreso en periodos específicos de tiempo, y para procesos de control es generada una gráfica de temperatura contra tiempo, a lo cual se le llama perfil de temperatura, en la siguiente figura se muestra un ejemplo de perfil de temperatura comúnmente usado para pasta de soldar Sn63Pb37. Como se puede observar el perfil de temperatura consta de cuatro zonas: precalentamiento, saturación, reflujo y enfriamiento

Perfil de Temperatura para la pasta Sn63Pb37

- Zona de Precalentamiento: la tasa de aumento de temperatura en la zona de precalentamiento debe mantenerse en el rango de 2 a 4°C por segundo, y la temperatura máxima no debe superar los 100°C a 125°C. Durante la fase de precalentamiento, un aumento de temperatura demasiado rápido puede ocasionar problemas, como la posible explosión de la pasta de soldar y la formación de bolas de soldadura, así como el riesgo de dañar componentes sensibles, como resistencias o condensadores cerámicos. Este fenómeno se conoce como el "efecto mini Monte Venus", que se refiere a la liberación de gases que pueden provocar movimientos no deseados de los componentes si la placa de circuito impreso se calienta demasiado rápidamente.

- Zona de Saturación: tiene como finalidad llevar a todo el circuito impreso a una temperatura uniforme antes de llegar a la zona de reflujo. Logrando una pequeña diferencia entre la temperatura del PCB y la máxima temperatura alcanzable en el perfil. En esta zona se activa el fundente (flux en inglés) y solventes de la pasta de soldadura, como también la temperatura se incrementa casi hasta el punto de fusión de la soldadura (183°C)

- Zona de Reflujo: A pesar de que la pasta de soldadura Sn63Pb37 presenta una temperatura de fusión de 180°C, es necesaria una temperatura considerablemente más alta para que la soldadura fluya y abarque correctamente los lugares de interés. Generalmente es usada una temperatura pico de entre 230°C a 250°C. El tiempo de permanencia por encima de la temperatura de fusión debe estar entre 30 y 90 segundos, según la temperatura pico.

El fragmento anterior sobre el perfil de temperatura se extrae del siguiente documento DISEÑO Y CONSTRUCCIÓN DE UN PROTOTIPO DE HORNO PARA EL PROCESO DE SOLDADO DE ELEMENTOS DE MONTAJE SUPERFICIAL, donde se aborda a mayor profundidad sobre el tema.

En el siguiente enlace se tiene el catalogo de pastas de soldadura Catálogo pasta de soldadura, en la pagina enumerada como 57-58 encontramos el perfil de temperatura para la pasta de soldar Sn63Pb37, ademas el archivo funciona como referencia para otros productos de soldadura.

¶ Consideraciones

Aquí algunos cuidados importantes con los componentes SMT durante el proceso de soldadura:

-

Verificar la compatibilidad térmica de los componentes con el perfil de temperatura seleccionado para la soldadura por reflujo. Revisar hojas de datos y límites.

-

No exceder la rampa máxima de calentamiento recomendada (usualmente 2-3°C/s) para evitar choque térmico. Calentar gradualmente.

-

Validar en una muestra que el pico de temperatura no dañe los componentes antes de producción masiva.

-

Considerar diferencias en coeficientes de expansión térmica entre componentes, sustrato PCB y soldadura para minimizar esfuerzos.

-

Aplicar tiempo de enfriamiento controlado al final del ciclo para reducir choque térmico. Una rampa de -3°C/s suele ser adecuada.

-

Evitar manipulación brusca o golpes a las PCBs que puedan afectar las soldaduras o causar fracturas. Manejar con cuidado.

-

Mantener limpias las PCBs y libres de residuos que puedan interferir en la humectabilidad o calidad de soldadura.

-

Usar soportes y guías en el horno para minimizar el peso sobre los componentes SMT.

-

Realizar inspección visual y con rayos X después del proceso para validar una buena soldadura.

-

Cumplir recomendaciones del fabricante sobre manipulación, almacenamiento y proceso de los componentes.

¶ Solder types

¶ Sn42/Bi57/Ag1

- No es tóxica (no contiene plomo)

¶ Instrucciones:

- Punto de fusión: 137 Celsius

¶ Cuidados de manejo:

- La pasta se guarda en un lugar fresco y seco, lejos de la luz directa del Sol y la humedad para evitar su oxidación.

- La pasta se debe mezclar bien antes de ser usada.

- Limpiar correctamente las zonas donde se va a soldar.

- Asegurarse de utilizar un rango de temperatura de fusión adecuado para evitar dañar los componentes o realizar una mala unión.

- Si bien, no es un material tóxico, se recomienda usar guantes y lavarse las manos después de su manipulación.

- Asegurarse de utilizar el flux adecuado para esta aleación, ya que facilita el proceso de soldadura y las propiedades de unión.

- Se debe trabajar en un área con ventilación adecuada para evitar la inhalación de vapores que se produzcan durante la soldadura.

- Después de completar el proceso de soldadura, se deben limpiar los residuos que pudieran quedar para evitar una oxidación futura.

- Una vez terminado el trabajo de soldadura, cierre herméticamente el envase de la pasta y guárdelo.

¶ SN63PB37

-

Tóxica: Contiene plomo.

-

Se debe tener cuidado de minimizar la exposición al aire y a altas temperaturas después de abrir el paquete.

-

La vida útil es de 6 meses desde la fecha de fabricación y se mantiene a 20 ~ 28 ° C

¶ Cuidados de manejo:

- No pasarse la mano después de manipular la soldadura

- Lavarse las manos con agua y jabón al finalizar el trabajo con esta soldadura

- No ingerir alimentos mientras manipula electrónica o realiza trabajos con la soldadura

¶ Instrucciones:

- Punto de fusión: 183 Celsius (361 ° F)

¶ Herramientas

¶ Solución de problemas en la impresión de soldadura

- Exceso de pasta de soldadura:

Revisar el soporte de la PCB, idelamente utilizar un sistema adaptable. Se debe verificar que la plantilla no tenga daños, y si es nececsario, agregar una etiqueta lejos del área de impresión.

- Alineación de impresión incorrecta:

Comprobar que la alineación de la PCB con la plantilla sea correcta, además se necesita verificar la calidad y ubicación de las marcas fiduciales de la PCB y la plantilla.

- Impresión parcial o insuficiente:

Asegurarse que la soldadura en pasta esté acondicionada, verificar que se esté utilizando la soldadura en pasta correcta para el tamaño de las aberturas de la plantilla. Considerar un material más fino para la plantilla y/o nanorrecubrimiento.

- Scooping:

Dividir las aberturas grandes en aberturas más pequeñas. Si se está utilizando una soldadura de pasta de baja temperatura y libre de plomo, se debe asegurar que la velocidad de impresión sea los suficientemente rápida.

- Pico de soldadura:

Verificar que la velocidad de separación de la PCB no sea mayor a la recomendada, tal velocidad debe configurarse hasta 3 mm/s. Revisar que la plantilla no esté dañada.

- Puente de soldadura:

Comprobar que la plantilla está limpia o dañada. Corregir la tensión de la plantilla, asegurarse que la PCB tenga un buen soporte y buena temperatura.

- Pasta de soldadura en las vias:

Si la PCB se imprimió mal, se debe volver a imprimir, para esto se necesita limpiarla bien con el producto químico correcto bajo presión.

- "Sangrado" de soldadura:

Revisar el soporte de la PCB, la condición de la plantilla y su limpieza.

- Caída de soldadura:

Revisar el estado de la pasta dentro de la impresora. Considerar el uso de un módulo de control de temperatura para la impresora.

- Relleno de pasta incompleto para "pin-in-hole":

Comprobar que la presión de la escobilla de goma y el ángulo de sean correctos, puede que se necesite una segunda impresión.

¶ Ejemplos de perfiles de soldadura

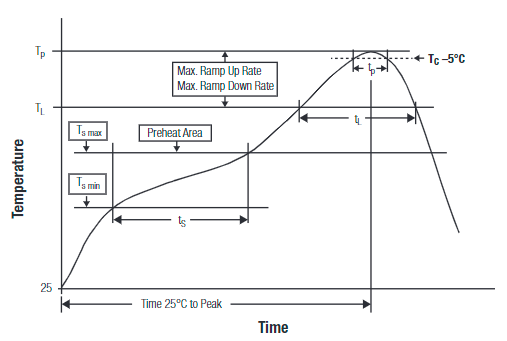

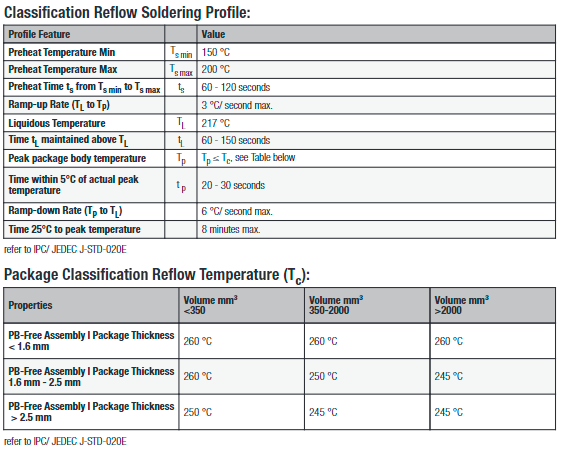

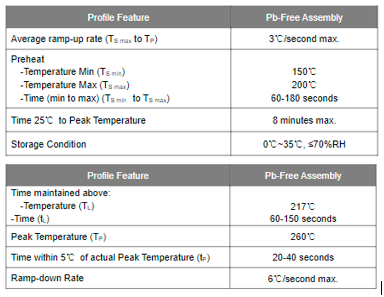

En esta sección, se presenta un resumen de los perfiles de temperatura correspondientes a los componentes del proyecto Wheastone Bridge PCB. Para acceder a la información detallada sobre la ubicación de cada componente, se proporciona el siguiente enlace: datasheets

Para los componentes:

-

- C2_2uF_CL21A225KAFNNNE; C_0_1uF_CL21B104KBCNNNC; C_10uF_CL21A106KOQNNNE; C_470nF_CL21B474KOFNNNE

Nota: Reflow ( Reflow Peak Temperature : 260+0/-5℃, 10sec. Max )

- C2_2uF_CL21A225KAFNNNE; C_0_1uF_CL21B104KBCNNNC; C_10uF_CL21A106KOQNNNE; C_470nF_CL21B474KOFNNNE

-

- C_100uF_865080343009; Leds_156120RS75300

- C_100uF_865080343009; Leds_156120RS75300

-

- Fuse 1,_5A_SMD1210

- Fuse 1,_5A_SMD1210

-

- MAX6018

Temperatura máxima en la unión (Tsold): 260°C

Tiempo a Tsold: 10 segundos

Velocidad de rampa de calentamiento: máximo 3°C/s

Temperatura de precalentamiento (TL): 150-200°C

Tiempo de precalentamiento (tL): 60-120 segundos

Velocidad de enfriamiento: máximo -3°C/s

Temperatura de enfriamiento (TP): por debajo de 150°C

Tiempo a TP: 20-40 segundos

- MAX6018

-

- mEZD71201A; regulador DC/DC R-78K-1.0; amplificadores operacionales TLV915x-Q1; Resistencias del tamaño 0805.

En las hojas del fabricante no especifican su perfil de temperatura, normalmente estos tipos de componentes utilizan perfiles estándar para SMT.

- mEZD71201A; regulador DC/DC R-78K-1.0; amplificadores operacionales TLV915x-Q1; Resistencias del tamaño 0805.

Algunas recomendaciones serían:

- Temperatura máxima (pico): 260°C

- Tiempo a temperatura máxima: 10 segundos

- Rampa de calentamiento: 3°C/segundo máximo

- Enfriamiento controlado a menos de 150°C

Dado que no hay detalles del encapsulado, también habría que tener cuidado en:

Evitar flexionar el PCB durante el proceso para no causar fracturas

Considerar soportes/guías en el horno para evitar peso excesivo

Manejo cuidadoso antes y después para no causar daños mecánicos

Como no tenemos las recomendaciones específicas del fabricante, lo más seguro es utilizar un perfil estándar pero conservador para SMT y monitorear cuidadosamente la temperatura real durante los primeros prototipos.

¶ Tutoriales

-

Hand Soldering 1944:

https://cloud.arcoslab.org/f/85848 -

Solder Paste Stencilling - This really sucks!:

El tutorial trata sobre los desafíos y problemas asociados con el estarcido de pasta de soldar en PCBs durante el proceso de fabricación de electrónicos. Se destaca la importancia de una alineación precisa del estarcido y cómo las pequeñas desviaciones pueden afectar negativamente la calidad del ensamblaje.

En el tutorial también se presenta una solución utilizando un sistema de cama de vacío con un soporte personalizado para mantener el estarcido y la PCB en su lugar durante el proceso de estarcido, lo que mejora significativamente la transferencia de pasta y reduce la necesidad de retoques en el ensamblaje final.

En el tutorial se abordan los siguientes problemas:

-

La dificultad para alinear correctamente el estarcido con la PCB, lo que puede conducir a una mala transferencia de pasta de soldar durante el proceso de estarcido.

-

Las impresoras de estarcido manuales presentan desafíos adicionales debido a pequeñas diferencias en ángulos y ajustes de altura, lo que dificulta obtener una alineación precisa, puesto que se habla de diferencias de 20 a 30 micrones, lo que podría significar que hay orificios sin pasta en un QFN de 0.4 milímetros.

-

Los estarcidos con marco tienden a curvarse debido al peso del marco, lo que también afecta la planitud del estarcido sobre la PCB.

-

Las placas de circuito impreso a menudo presentan curvaturas debido al empaquetado y transporte, lo que complica aún más el problema de alineación.

La mala alineación y planitud del estarcido pueden resultar en la retención de pasta en los orificios del estarcido y una mala transferencia de la pasta a la PCB, lo que puede requerir más trabajo y afectar la calidad del producto final.

Por ultimo es importante abordar los principales cuidados y soluciones que presenta el tutorial con respecto al estarcido con pasta de soldar:

- Alinear correctamente el estarcido para que esté plano y en contacto adecuado con la PCB.

- Evitar curvaturas en el estarcido causadas por el peso del marco o la naturaleza del estarcido con marco.

- Considerar la posibilidad de imprimir las placas en lugar de usar una impresora 3D para obtener un mejor ajuste y resultados más precisos.

- Utilizar un sistema de cama de vacío con un soporte personalizado para mantener la PCB y el estarcido en su lugar durante el proceso de estarcido.

Con el uso de un sistema de cama de vacío con un soporte personalizado se puede mantener tanto la PCB como el estarcido firmemente en su lugar durante el proceso de estarcido.

Al aplicar la succión de vacío, se asegura que tanto la PCB como el estarcido estén perfectamente planos y en contacto directo, lo que mejora significativamente la transferencia de pasta de soldar. Esta solución resuelve los problemas de alineación y curvatura del estarcido, lo que conduce a una mejor calidad del ensamblaje final y reduce la necesidad de retoques.