¶ Guía para principiantes de la maquina Pick and Place TVM802 con SurfaceMont

En esta guía se tiene como objetivo abordar los fundamentos necesarios para dominar el manejo de la máquina Pick and Place TVM802 y la aplicación SurfaceMount. Nos centraremos en conceptos cruciales, como la calibración de la máquina para una precisión óptima, el proceso de encendido y apagado, y el aprovechamiento de las herramientas que ofrece SurfaceMount para la producción de PCBs

¶ Maquina Pick and Place y la aplicación SurfaceMount

En el laboratorio del ArcosLab disponemos de una máquina Pick and Place modelo TVM802, que de ahora en adelante para simplificar se utilizara la abreviatura P&P.

La maquina P&P es una herramienta esencial en la fabricación de placas de circuito impreso (PCB), su función principal es automatizar el proceso de montaje de componentes electrónicos en una PCB.

La maquina P&P es capaz de manejar una variedad de componentes, desde resistencias y condensadores hasta microchips, colocándolos de manera precisa en sus ubicaciones designadas en la PCB, como su nombre lo indica Pick hace alusión a que "recoge" componentes de los alimentadores y Place se a que "coloca" en las posiciones correctas de acuerdo con un diseño específico.

De esta forma se vuelve posible acelerar el proceso de montaje y garantiza una alta precisión en la colocación de componentes.

Maquina Pick and Place TVM802

¶ Descipción general de las partes de la máquina Pick and Place TVM802

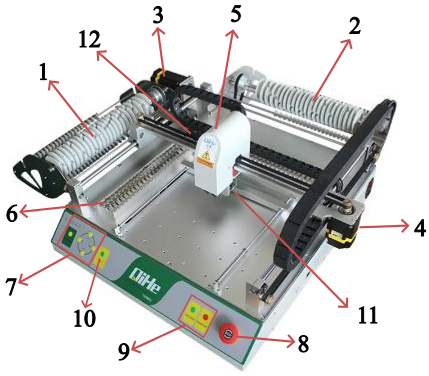

En la siguiente figura se muestran las principales elementos de la máquina junto a una breve descripción de cada componente en la tabla.

| Parte | Nombre | Descripción |

|---|---|---|

| 1 | Pila izquierda | Es el lugar donde se instala las carruchas con componentes. |

| 2 | Pila derecha | Es el lugar donde se instala las carruchas con componentes. |

| 3 | Motor del eje Y | Genera el movimiento en el eje Y. |

| 4 | Motor del eje X | Genera el movimiento en el eje X. |

| 5 | Cabezal de recogida | Es donde se encuentran las boquillas que toman los componentes, el "prick" para sacar los componentes y la cámara con visión hacia abajo. |

| 6 | Soporte para las tiras de las carruchas del lado izquierdo | Es el lugar donde las boquillas toman los componentes de las carruchas. |

| 7 | Botones de movimiento | Permite el movimiento manual de la cabezal de recogida. |

| 8 | Boton de emergencia | Apaga la máquina por completo en caso de emergencia |

| 9 | Botones de control | En verde: Botón de "Start/Stop" En rojo: Botón de "Pause/Continue" |

| 10 | Boton de "step" | Ejecuta un paso. |

| 11 | Cámara con vision hacia abajo | Se utiliza para la calibración general de la máquina previo a su uso. |

| 12 | Cámara con visión hacia arriba | Se utiliza para chequear si un componente se va a colocar con el ángulo correcto. |

¶ SurfaceMount

SurfaceMount es una aplicación de software diseñada para controlar y gestionar máquinas P&P, la aplicación se ejecuta en una computadora que se encuentra conectada a la máquina y permite a los operadores cargar archivos de diseño de PCB, configurar parámetros de montaje, calibrar la máquina y monitorear el progreso del montaje en tiempo real.

SurfaceMount es una herramienta poderosa que simplifica la operación de la máquina P&P, mejorando la eficiencia y la precisión del proceso de montaje. Además de ofrecer diversas funciones, como la importación de datos de diseño, la visualización de coordenadas de montaje y la capacidad de corrección de errores en tiempo real, lo que la convierte en una herramienta esencial en la fabricación electrónica de alta calidad.

¶ 1. Encendido de la máquina

- Primero se debe encender la regleta de la mesa de trabajo que está a la par de la máquina. Luego, se enciende el transformador de voltaje, donde este tiene un gran botón en el centro del aparato. Después, encender el switch que está al lado derecho de la máquina. Por último se acciona el botón amarillo que se encuentra al frente de la máquina (este tiene unas flechas que indican la dirección de encendido).

Nunca retire el convertidor de voltaje mientras la máquina esté encendida. Debido a que el voltaje que le llegaría, sería distinto, y esto puede provocar el daño de la máquina

¶ 2. Uso de la computadora del Laboratorio y programas para su uso

- Debido a que los programas que se necesitan para utilizar la máquina, sólo funcionan con windows 7; esta debe inicializar windows, donde se encuentra un usuario llamado PnP (para obtener la contraseña se debe contactar con el profesor coordinador).

- Dentro de Windows, debe acceder a la carpeta de Documentos/archivosPnP/Release802B-V3.35. Dentro de esta carpeta se encuentra el programa ejectuable SurfaceMount.

¶ 3. Preparación de la Maquina P&P y conocimientos generales sobre como operar con SurfaceMount

- Al iniciar el programa, este indicara si la maquina se encuentra correctamente conectada, en caso de estar apagada o desconectada, el programa no dará inicio.

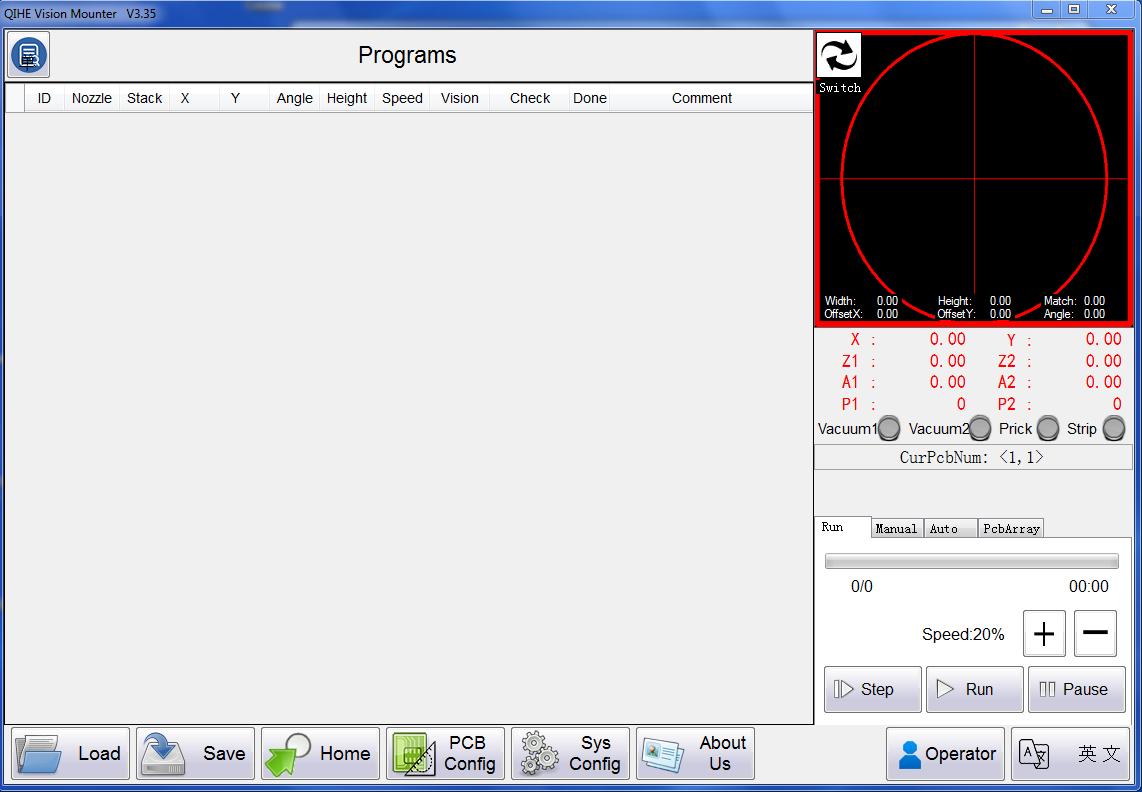

- Al iniciar el software se desplegara la siguiente pantalla:

Ventana desplegada al iniciar el software SurfaceMount

- Es importante que al iniciar se presione el botón "Home", esta operación se utiliza para establecer una referencia o punto de inicio conocido para la máquina, lo que nos permite calibrar y posicionar correctamente los cabezales y las diferentes partes móviles de la máquina en sus posiciones de inicio predeterminadas.

Además, por el tema de seguridad e integridad tanto de los operadores como de la maquina, la operación Home permite que al regresar todas las partes móviles a sus posiciones seguras y despejadas se evité colisiones entre los cabezales, componentes y cualquier otra parte móvil de la máquina durante el funcionamiento.

- En el host del software es posible observar una columna a la derecha, en esa columna encontramos un cuadro en la parte superior, el cual contiene la visión de las cámaras que se encuentran en la maquina P&P, cada cámara cumple con un rol especifico, debajo de ese cuadro se encuentra información sobre las coordenadas que muestra la cámara, seguidamente tenemos las señales de operación y por último se encuentra el cuadro de operación.

- Como se puede observar el cuadro de operación tiene varias funciones, las cuales son RUN , Manual, Auto y PCBarray

- En esta guía se detallara el uso de las funciones RUN y Manual

¶ Función RUN "Ejecutar"

Descripción:

-

La función "RUN" se utiliza para ejecutar el proceso de recogida y colocación de componentes de manera automática, según los parámetros y la programación previamente configurados en la máquina. Este botón se presiona hasta que todas configuraciones estén listas y la PCB se encuentre colocada en la P&P.

-

Estos parámetros se obtienen de un archivo .csv que se genera de nuestro sotfware de diseño en nuestro caso KiCad.

-

En esta función es posible observar una barra, esta se irá llenando conforme se va completando el proceso de soldadura de la PCB.

-

A su vez es posible observar se tienen tres botones, que tienen como fin el parar (Stop), pausar (Pause) y continuar (Run) el proceso.

-

También se tiene un botón con un símbolo de suma (+) y resta (-) los cuales se utilizan para configurar la velocidad a la que va a operar la máquina. Es importante agregar que no se recomienda utilizar velocidades altas ya que esto agrega vibraciones fuertes a la mesa y puede hacer que la ejecución no sea correcta. Comunmente con un 50% se muestra una operación correcta.

-

Al presionar el botón Run la máquina comenzará a operar automáticamente de acuerdo con la programación. Recogerá los componentes de los alimentadores, los posicionará sobre la PCB y los colocará en las ubicaciones designadas.

-

El proceso continuará hasta que se completen todas las colocaciones programadas o hasta que se detenga manualmente, mediante los botones Stop o Pause.

¶ Función Manual

Descripción:

- La función "Manual" permite al operador tener un control manual sobre la máquina para realizar acciones específicas, como la calibración, la corrección de posición o la manipulación de componentes de forma manual.

Uso: - En el modo manual, el operador puede utilizar el software o la interfaz de la máquina para mover manualmente las boquillas y el cabezal de recogida a ubicaciones específicas en la PCB. Esto es útil para calibrar la máquina o ajustar la posición de referencia.

- También se puede utilizar el modo manual para verificar la colocación de los componentes antes de ejecutar una operación automática. El operador puede acercar la boquilla a la ubicación deseada y verificar visualmente la alineación.

- En algunos casos, el modo manual puede utilizarse para recoger componentes individualmente y colocarlos en ubicaciones específicas cuando se requiere un control preciso.

En resumen, la función "RUN" se utiliza para la producción automatizada y continua, mientras que la función "Manual" brinda control manual y flexibilidad para tareas específicas de calibración y verificación.

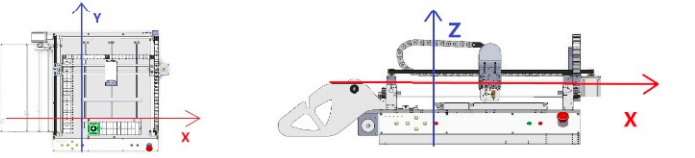

Para explicar de forma mas detalla la función manual, es importante saber como la maquina ve las coordenadas, esto se ilustra en la siguiente figura donde tenemos su sistema de coordenadas:

Sistema de coordenadas de la Maquina Pick and Place

¶ Indicaciones para crear una PCB en KiCad

- Recordar que en el diseño sólo deben existir footprints de montaje superficial SMT, NO deben ser through-hole

- Colocar los fiducials de KiCad, para obtener las posiciones de la PCB.

Lista de botones y sus respectivas funciones:

- Vacuum pump: Este botón controla la bomba de vacío que se utiliza para crear succión en la boquilla o el cabezal de recogida. La succión es lo que permite que la máquina recoja los componentes de los alimentadores o ubicaciones de recogida.

- Vacuum1, Vacuum 2: Estos botones controlan la succión en dos canales diferentes. En algunas máquinas Pick and Place, se pueden configurar múltiples canales de succión para manejar diferentes tipos de componentes o tareas de recogida específicas. Vacuum 1 y Vacuum 2 permiten activar o desactivar estos canales individualmente.

- Strip: El botón "Strip" se utiliza para hacer girar la carrucha de los componentes.

- Prick: El botón "Prick" se utiliza para ajustar la profundidad de inserción de la boquilla en el componente o en la PCB. Al presionar este botón, el cabezal de recogida puede bajar o subir la boquilla para lograr la profundidad de inserción adecuada, especialmente importante cuando se trabaja con componentes delicados o PCBs sensibles.

- Ligth: El botón "Light" activa o desactiva la iluminación en la máquina. La iluminación es esencial para la inspección visual de los componentes y las ubicaciones en la PCB, especialmente cuando se utilizan sistemas de visión. Al presionar este botón, se encienden o apagan las luces que ayudan en la inspección de alta precisión.

- A+, A-, B+, B-: Ajusta las rotaciones de los Nozzel A y B, respectivamente, puede hacer rotaciones de hasta 360 grados.

- Nozzel A ↑, Nozzel A ↓, Nozzel B ↑, Nozzel B ↓: hace referencia a las boquillas, estos botones se utilizan para subir y bajar respectivamente las boquillas en A y B (eje z)

- ↑, ↓, →, ←: Estas son las teclas de flecha direccionales que generalmente se utilizan para mover el cabezal de recogida o la plataforma de trabajo en la dirección deseada. "↑" y "↓" (eje y) controlan el movimiento vertical hacia arriba y hacia abajo, mientras que "→" y "←" controlan el movimiento horizontal hacia la derecha y hacia la izquierda (eje x).

- LowSP: Es una abreviatura de "Low Speed" (Baja Velocidad). Este botón se utiliza para reducir la velocidad de movimiento de la máquina P&P cuando es necesario realizar operaciones delicadas o de alta precisión. Al presionar este botón, la máquina se moverá a una velocidad más lenta, lo que puede ser útil para tareas que requieren una manipulación cuidadosa de los componentes o cuando se necesita una inspección detallada durante la colocación.

¶ Uso de boquillas/ Nozzel

Para colocar las boquillas se utiliza la maquina P&P de forma manual, mediante las teclas de movimiento se desplaza el brazo robotico a un lugar cómodo para insertar las boquillas.

- Lo primero es identificar y ubicar el cabezal donde va colocada la boquilla

- Verificar la compatibilidad de las boquillas con los componentes que se desean colocar en la PCB

- Alinea la boquilla con el soporte correspondiente en el cabezal de la máquina. Las boquillas suelen tener un extremo con una abertura que se ajusta al componente y otro extremo que se conecta al cabezal de la máquina.

- Aplica una presión suave pero firme para empujar la boquilla en su lugar. Deberías sentir que encaja en su sitio de manera segura. Asegúrate de que esté bien fijada.

Como se indica anteriormente, se deben usar distintas boquillas de succión, esto depende del tamaño de los componentes que la máquina vaya a colocar:

- Componentes de tamaño 0603 y 0805: boquilla número 503.

- Componentes de tamaño 0805, 1206, 1210, 2512: boquilla número 504.

- Componentes de tamaño 3528, 5050, SOP-8: boquilla número 505.

- Componentes de tamaño TQFP y SSOP: boquilla número 506.

Para retirar las boquillas se debe ser sumamente cuidadoso, con el fin de no dañar las partes mecánicas de la maquina, para ello al igual que en la colocación, se requiere colocar el cabezal en un lugar cómodo y suavemente se utiliza una mano para sacar la boquilla, mientras la otra sostiene el extremo del cabezal, con el fin de procurar la integridad de la misma.

¶ 4. Preparación del archivo .csv

Preparar el archivo .csv de manera adecuada es fundamental para que la máquina Pick and Place pueda colocar correctamente las componentes en la placa de circuito impreso (PCB). Esto se debe a varias razones:

-

Precisión en la colocación: El archivo .csv contiene información detallada sobre la ubicación, el tipo y las propiedades de cada componente que se debe colocar en la PCB. Si este archivo no está correctamente preparado, la máquina no sabrá dónde colocar cada componente con precisión, lo que puede resultar en componentes mal posicionados o incluso dañados.

-

Velocidad y eficiencia: Una preparación adecuada del archivo .csv agiliza el proceso de carga de datos en la máquina. Si el archivo contiene errores o información incompleta, se pueden producir demoras en la configuración de la máquina, lo que afecta la eficiencia de producción.

-

Reducción de errores: Un archivo .csv bien preparado reduce significativamente la posibilidad de cometer errores durante el proceso de colocación. Esto es especialmente importante en la fabricación de productos electrónicos, donde la precisión es clave para el funcionamiento correcto de los dispositivos.

-

Compatibilidad: La máquina Pick and Place utiliza el archivo .csv como guía para cargar la información de los componentes. Si el formato o la estructura del archivo no son compatibles, la máquina puede tener dificultades para leerlo, lo que puede llevar a errores en la colocación.

En la práctica, el principal problema esta relacionado con la compatibilidad del archivo y cómo la máquina interpreta los datos. Identificamos que este problema se originó debido a una implementación incorrecta del punto de referencia al extraer los datos. Por lo tanto, recomendamos encarecidamente seguir detenidamente el ejemplo proporcionado en el siguiente enlace que proporciona el fabricante: Preparacion del archivo .csv .

De manera resumida se destacarán los puntos más importantes del archivo anterior:

-

El primer paso es abrir el archivo .PCBDOC en un editor de diseños de PCBs, el archivo que proporciona el fabricante utiliza la herramienta "Altium Designer", el cual tiene su versión online lo que puede permitir una rapida revisión del archivo. Para este caso se utiliza el software "Altium Designer", pero también se podría utilizar Protel, Pands, Candes o Proteu.

-

Después, debes dirigirte a la opción "Editar -> Origin -> Set". Esto te permitirá marcar un punto de referencia en la PCB. Es crucial que este punto se ubique en la esquina inferior izquierda, es decir, justo donde comienza la tarjeta. Este paso reviste una importancia crítica, ya que la máquina P&P solo interpreta coordenadas positivas y, al mismo tiempo, asegurar una alta precisión en la ubicación de los componentes.

-

Establecido el punto de referencia, se debe ir a la opción "File-> Assembly Outputs -> Generation pick and place", es importante asegurarse de tener marcadas las casillas "CSV" y "M", al darle aceptar se creara un archivo con extensión .CSV, este archivo es el que se ingresa en la maquina Pick and Place.

¶ 5. Preparacion de la maquina P&P

Verificar la calibración de la máquina Pick and Place, es un proceso crítico para asegurar que la máquina pueda colocar componentes electrónicos de manera precisa y confiable en una placa de circuito impreso (PCB).

Se procede a dar una descripción general de los pasos típicos y las buenas practicas que involucran la verificación de la calibración de una máquina Pick and Place:

-

Inicio de la máquina: Antes de realizar cualquier calibración, se debe asegurar que la máquina esté encendida y en condiciones de funcionamiento. Esto incluye verificar que todos los sistemas, como el sistema de visión y las boquillas, estén operativos.

-

Home de la máquina: El "home" es la posición de referencia predeterminada de la máquina. Calibrar la posición de inicio garantiza que la máquina comience desde una posición conocida y consistente antes de cada ciclo de colocación. Esto implica que la máquina se mueva físicamente a ciertas posiciones predeterminadas, como la posición de inicio de la cinta de alimentación de componentes.

-

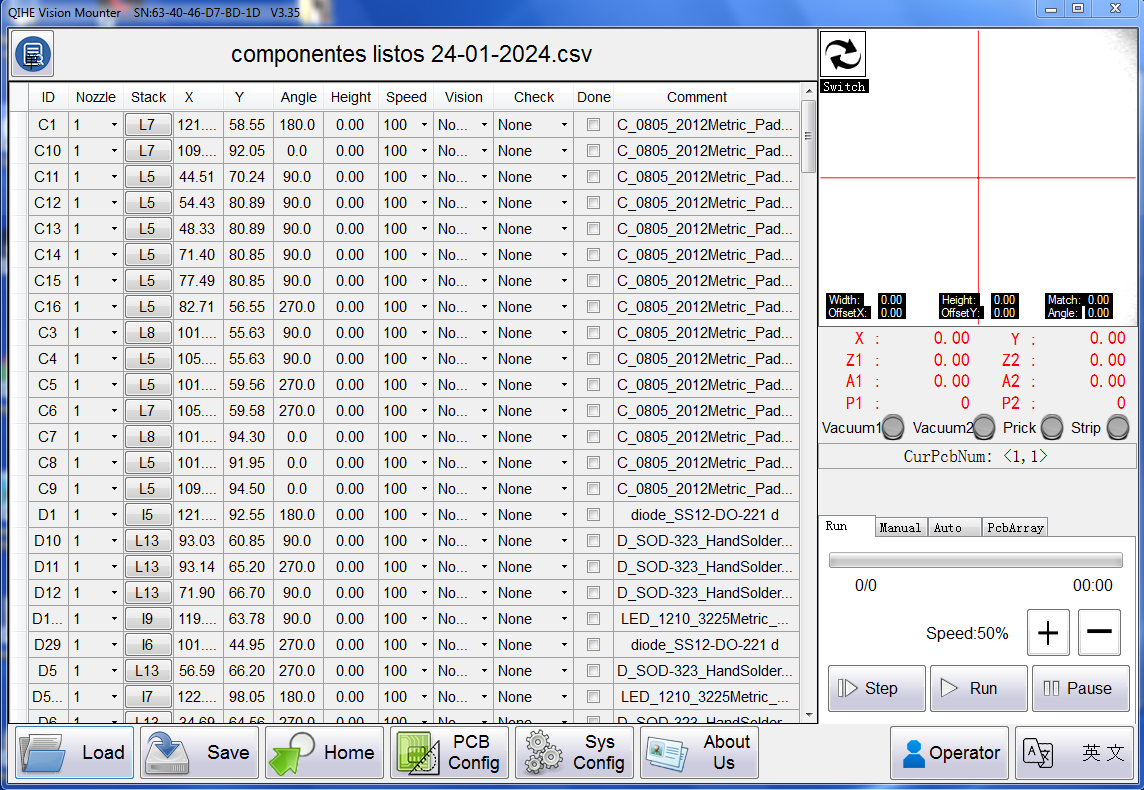

Ingreso del archivo .csv Para que la máquina pueda operar es necesario cargar el archivo con la posición en donde se va a encontrar cada uno de los componentes de la PCB, para hacer esto se presiona el botón Load en la ventana principal de SurfaceMount ya se selecciona el archivo que contiene la información de la coordenadas. Al cargar el archivo correctamente se va a tener lo que se muestra en la siguiente figura:

Ventana al cargar el archivo .csv con las coordenadas de los componentes

-

En la figura anterior se muestran diferentes filas, en donde cada uno representa la información de un componente individual. Es importante recalcar que la información en cada columna se puede cambiar dentro del sofware SurfaceMount y si se hace un cambio, este se debe guardar haciendo uso del botón Save. La columna de ID muestra la identificación del componente, comunmente la letra D se refiere a un diodo, la C a un capacitor, la R a una resistencia, U a un integrado, Q a un transistor y F a un fusible, pero esto puede variar aunque es bueno tener un identificador para reconocer fácilmente de qué componente se trata cada fila.

-

La columna de Nozzle indica con qué boquilla se va a recoger el componente, lo cual es imprescindible configurar según las boquillas que se van a utilizar para cada tamaño. La columna Stack indica en qué tira de la carrucha va a ir a recoger el componente, donde la letra L indica que se trata del Left Stack, la letra B para el Back Stack y la letra I para el IC Stack, para saber el número del stack en donde se instaló la carrucha se tienen una indicación pegada en la máquina en donde se detalla el número, esto en la zona donde se instalan las carruchas.

-

Las columnas X, Y, Angle y Height son columnas en donde se detalla la información para que la máquina posicione el componente. La columna de Speed dice a qué velocidad de la velocdiad máxima detallada en la pesataña Run se va a colocar el componente, se recomienda tenerlo en 100 y solo cambiar la velocidad general de la máquina (la que se cambia en Run). En la columna Done se tienen casillas en donde se van poniendo checks conforme se van colocando los componentes, esto para saber el avance de la ejecución. Por último, la casilla Comment permite agregar comentarios para cada componente.

-

Calibración de la cámara: La máquinas Pick and Place TMV802 está equipada con cámaras que se utilizan para la detección de fiduciales y la corrección de la posición de los componentes. Se debe verificar que la cámara pueda capturar imágenes con precisión, para que la máquina pueda interpretar esas imágenes correctamente.

-

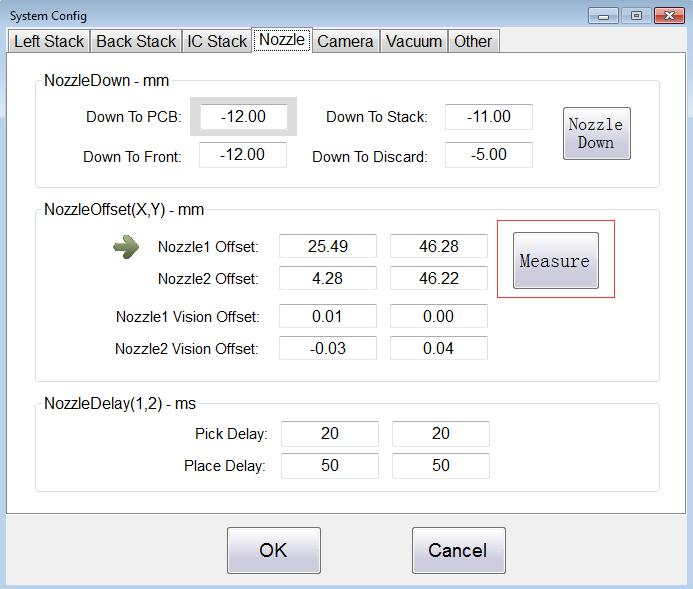

Calibración de las boquillas (NozzleOffset) La máquina P&P tiene la capacidad de utilizar dos boquillas, las cuales son las encargadas de recoger los componentes y colocarlos encima de la PCB. Existe una calibración de las boquillas la cual permite definir la posición de las boquillas desde el punto de vista de la cámara. Una correcta calibración permite asegurar que las coordenadas en donde se configura la máquina para recoger los componentes va a ser la posición en donde las boquillas van a encontrar los componentes de manera correcta. Para aplicar esta calibración se debe hacer click sobre el botón Sys Config dentro de la ventana principal de SourfaceMount, esto desplega una nueva ventana con diferentes penstañas, se debe entrar a la pestaña llamada Nozzle, esta muestra lo siguiente:

Ventana desplegada al ingresar a Sys Config>Nozzle

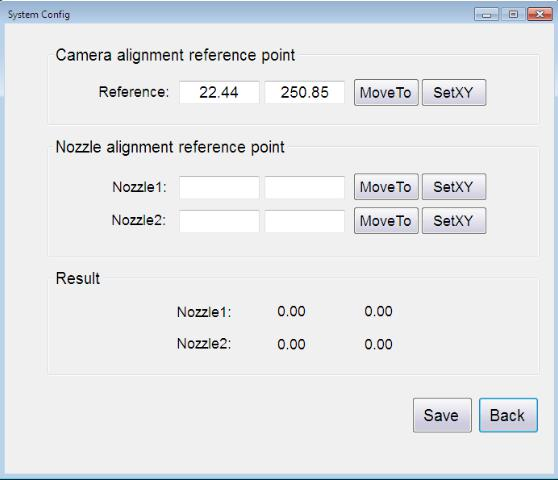

- Dentro de esta pestaña se debe hacer click sobre el botón Measure, el cual despliega la siguiente ventana:

Ventana desplegada al ingresar a Measure dentro de Sys Config>Nozzle

- Aquí se debe definir un punto de referencia, el cual puede ser cualquier posición a donde se pueda llevar las boquillas, pero se recomienda poner la PCB y usar una cruz, un fiducial o cualquier punto de referencia a elegir. El siguiente paso es llevar la cámara al punto de referencia y centrarla en el lugar elegido, después se clikquea el botón SetXY en donde dice Reference dentro del software. Con el punto de referencia definido el siguiente paso es llevar la boquilla al punto de referencia e intentar centrarlo en la misma posición en donde se centró la cámara, para esto se recomienda utilizar una boquilla de pequeño tamaño para poder mejorar la precisión y bajar la boquilla con los controles manuales para asegurar que la perpectiva no afecte y se permite asegurar que la boquilla se encuentra en la posición del punto de referencia. Con esto listo se clica el botón SetXY en el espacio para Nozzle1.

- El procedimiento se repite para la segunda boquilla pero se llena el espacio para Nozzle2. Cuando se tenga listas las coordenadas el programa calcula automaticamente el offset y entonces se clica sobre el botón Save lo que guarda los cambios. Esta calibración no se debe hacer siempre, pero si se muestra errores al definir las coordenadas se puede deber a que no se tiene una buena calibración en este apartado.

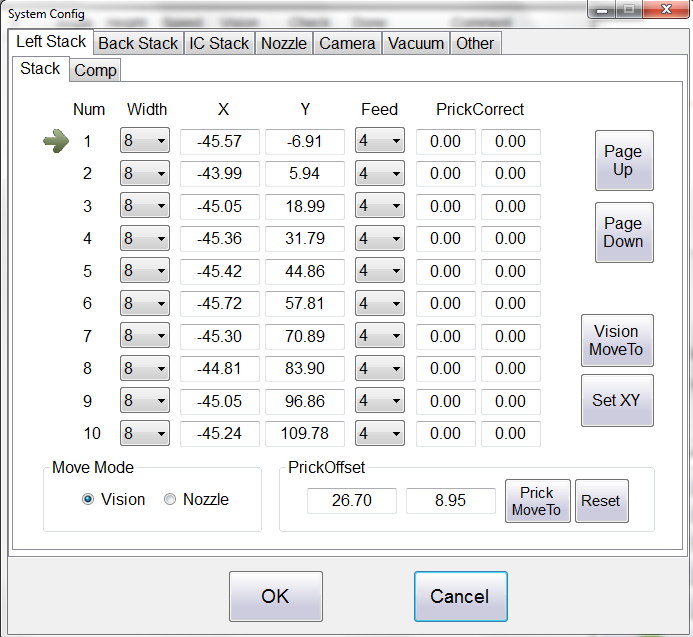

- Configuración de las coordenadas para el Left Stack y Back Stack Las coordenadas de referencia son puntos específicos en la PCB donde la máquina determina la ubicación de los componentes. Para la configuración de las cooredanas del "Left Stack" y el "Back Stack" se debe tocar el botón Sys Config dentro del software SourfaceMount en donde se va a desplegar una ventana con diferentes pestañas en donde se muestra el nombre de las coordenadas a configurar. Dicha ventana es la que se muestra en la siguiente figura:

Ventana desplegada al ingresar a Sys Config

- Para configurar las coordenadas se hace click sobre el stack que se quiere configurar (esto muestra una flecha a la izquierda de las coordenadas) y se lleva la cámara al lugar en donde se va a tomar dicho componente, que va a ser el centro del cuadro de la tira que contiene los componentes. Luego de tener la cámara encima del lugar en donde se va a tomar los componentes del stack elegido se presiona el botón "Set XY" para onfigurar las coordenadas. Algo importante a considerar es que el stack 1 tiene coordenadas en Y negativas, esto no permite configurar la posición correctamente, por lo que se insta a no utilizar dicho stack.

- Para comprobar que las coordenadas se hayan puesto correctamente se tiene el botón "Prick Move To", el cual tiene tres pulsaciones, en donde cada una genera un movimiento diferente, la primera pulsación del botón va a insertar el prick en la tira de los componentes, en la segunda la cabeza se va a mover jalando la tira y descubriendo un nuevo componente y, por último, la tercera pulsación del mismo botón va a llevar la boquilla a las coordenadas antes especificadas. Si ocurre que la boquilla no se pone correctamente en las coordenadas especificadas se debe volver a hacer la configuraciónd de las coordenadas y si esto no funciona, se debe aplicar la calibración de boquillas (NozzleOffset).

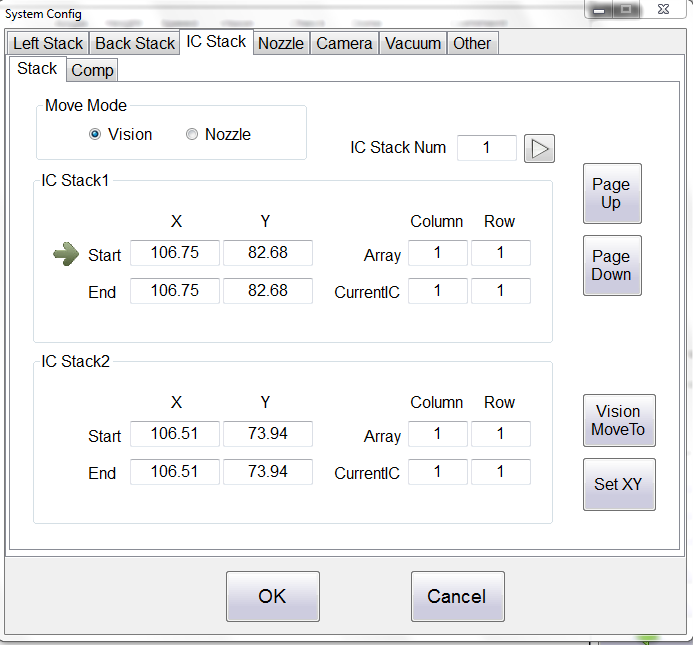

- Configuración de las coordenadas para el IC Stack Existen casos en donde se tienen componentes sueltos los cuales no vienen en las carruchas o son muy grandes por lo que no se pueden poner en las tinar de componentes, para estos casos se puede utilizar el IC Stack, el cual es una placa que con cuadros que se encuentra al frente de donde se colocar la PCB. Para configurar el IC Stack y definir las coordenadas en donde la máquina debe encontrar el componentes se entra la configuración de sistema en Sys Config, aquí se entra a la pesataña llamada IC Stack la cual muestra la siguiente ventana:

Ventana para configurar las coordenadas del IC Stack

- Inicialmente se colocan los componentes en la placa del IC Stack alineados correctamente, para saber cómo debe se deben tomar los componentes se deben hacer pruebas para definir cómo espera la máquina recoger el componente, esto es importante principalmente para componentes con polaridad. Cuando ya se tengan todos los componentes puestos se lleva la cámara a uno de estos y se centra en el componente, cuando esto esté listo se clica dentro del cuadro del IC Stack1 sobre Start (se va a mostrar una flecha para definir qué coordenada se va a cambiar) y se clica sobre Set XY, esto se repite sobre la coordenada llamada End (las coordenadas Start y End deben quedar iguales), con esto queda configurado el IC Stack1 con el primer componente.

- El procedimiento anterior se repite con todos los componentes que se requiera, considerando que a cada componente le corresponde un IC Stack diferente. La máquina soporta hasta 30 IC Stacks en donde los botones de Page UP y Page Down permiten ver el resto de espacios para configurar las coordenadas.

- Documentación: Por último, es de vital importancia mantener un registro de todas las configuraciones y calibraciones realizadas en la máquina. Además, se recomienda revisar periódicamente el manual de la máquina, ya que en él se encuentra una descripción detallada de sus herramientas y otra información relevante.

Manual Maquina P&P TMV802

¶ 6. Preparación de la PCB y el uso de la herramienta de colocacion automatizada de la maquina P&P

La preparación de la PCB para su uso en una máquina Pick and Place (P&P) implica varios pasos clave:

-

Diseño de la PCB: Antes de fabricar la PCB, es necesario diseñar el circuito en un software de diseño de PCB como Eagle, KiCad o Altium Designer. En este proceso, debes incluir información sobre los componentes que se utilizarán, sus huellas (footprints), y asegurarte de que la disposición de los componentes sea adecuada para la máquina P&P.

-

Creación de archivos de diseño: A partir del diseño, se generan archivos de diseño que incluyen información sobre las ubicaciones de los componentes, las huellas, las pistas de cobre, las capas, entre otros detalles. Estos archivos se utilizan para fabricar la PCB.

-

Fabricación de la PCB: La PCB se fabrica siguiendo los archivos de diseño. Esto implica la creación de las pistas de cobre y la colocación de los componentes en las ubicaciones especificadas, este paso usualmente se deja a alguna empresa especializada en su fabricación, utilizando los archivos anteriormente mencionados.

-

Inclusión de marcadores de referencia (Fiduciales): Para que la máquina P&P pueda colocar con precisión los componentes en la PCB, es fundamental incluir marcadores de referencia llamados "fiduciales". Estos son puntos de referencia visuales que la máquina utiliza para ajustar su posición en la PCB. Es común que estos puntos no vengan especificados en el archivo .CSV, en estos casos se utiliza la herramienta de diseño para PCBs y se toma nota de sus coordenadas.

-

Inspección de la PCB: Antes de cargar la PCB en la máquina P&P, se debe realizar una inspección visual para asegurarse de que no haya defectos en la PCB, como pistas de cobre rotas o componentes mal soldados.

-

Preparación del archivo CSV: Como se mencionó anteriormente, es importante preparar un archivo CSV que contenga información sobre los componentes, sus ubicaciones y otros detalles. Este archivo se utilizará para guiar a la máquina P&P en la colocación de los componentes.

-

Carga en la máquina P&P: Una vez que la PCB esté lista y el archivo CSV esté preparado, puedes cargar el archivo .csv de la PCB en la máquina P&P. Asegúrate de que la PCB esté correctamente sujeta y alineada en la máquina. En este paso, es importante tener en cuenta que la máquina ofrece dos opciones: "TOP" o "BOTTOM". Esta elección se debe a que el archivo con extensión .csv contiene información sobre los componentes que requieren soldadura en ambas caras de la tarjeta. Por lo tanto, es esencial determinar qué cara de la tarjeta se está procesando. La selección de "TOP" o "BOTTOM" funciona como un filtro de datos y genera un nuevo archivo .csv específico para la cara de la tarjeta que se desea trabajar, lo que facilita la colocación precisa de los componentes en la ubicación adecuada.

-

Calibración de la máquina: Antes de comenzar la colocación de componentes, es esencial calibrar la máquina P&P. Esto incluye establecer un punto de referencia en la PCB y asegurarse de que la máquina pueda identificar con precisión la ubicación de los fiduciales. Una vez seleccionada la referencia se puede hacer uso de la camara de la maquina para verificar la posición de los componentes antes de iniciar el proceso de soldadura, esto nos garantiza la precisión de la maquina y a detectar errores que pueden surgir durante el proceso.

-

Colocación de componentes: Con la PCB preparada y la máquina calibrada, puedes iniciar el proceso de colocación de componentes. La máquina utilizará el archivo CSV como guía para determinar dónde colocar cada componente.

-

Verificación y soldadura: Después de que la máquina P&P coloque los componentes, es importante realizar una verificación visual para asegurarse de que estén en las ubicaciones correctas. Luego, la PCB se someterá a un proceso de soldadura para fijar los componentes en su lugar.

Por último, se deja a disposición un enlace que ofrece una explicación detallada y paso a paso del proceso que se debe seguir al utilizar la máquina. Esta guía aborda aspectos cruciales, como el encendido de la máquina, la preparación del archivo .csv, la colocación de la PCB y la verificación previa antes de iniciar el proceso de colocación de componentes. Esta fuente de información resulta invaluable para garantizar un funcionamiento eficiente y preciso de la máquina Pick and Place en el proyecto de cualquier usuario, además de ser un resumen sumamente completo para el entendimiento de la misma. Video tutorial-Máquina P&P TMV802

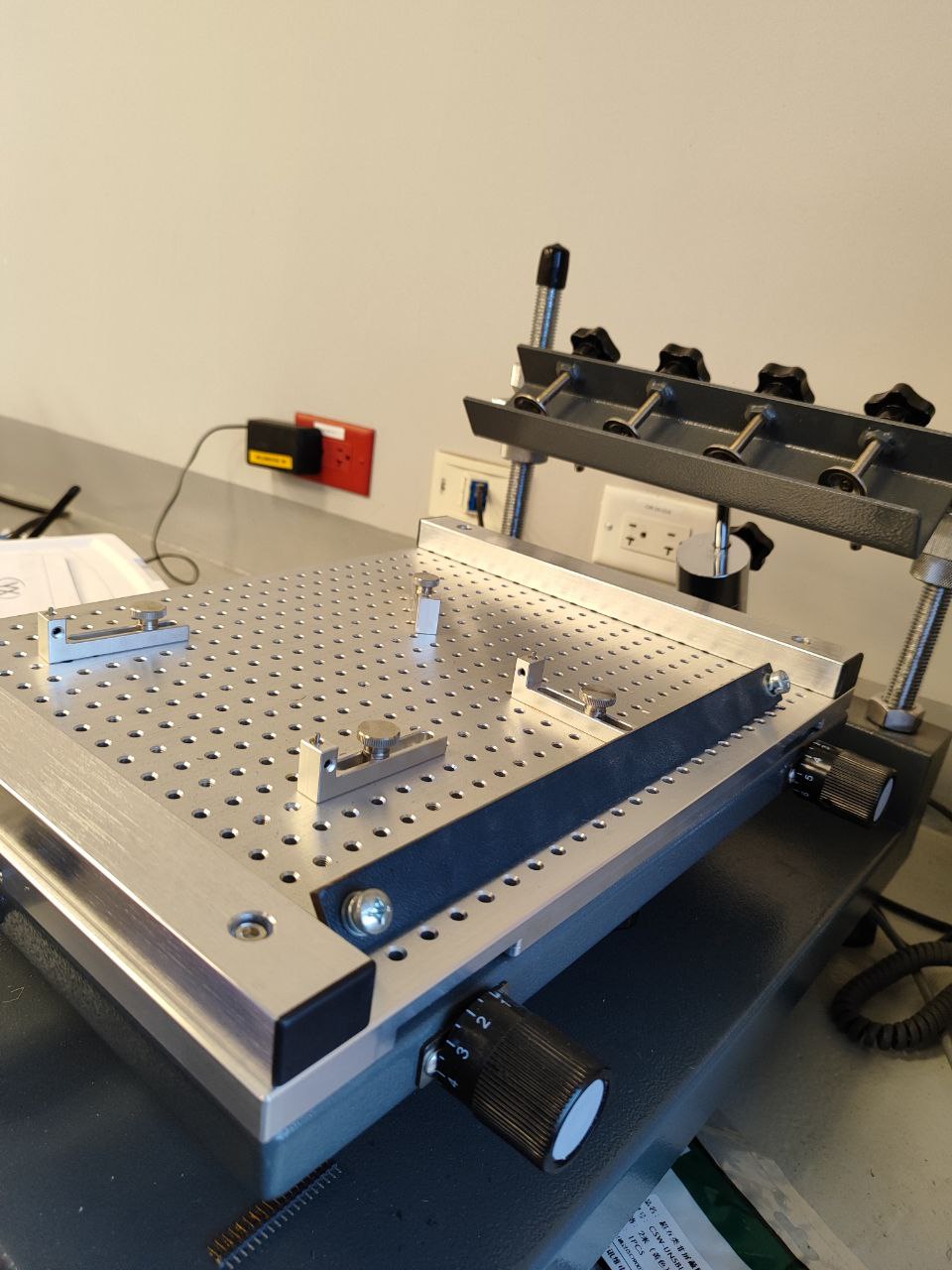

¶ Máquina Stencil Printer

La máquina Stencil Printer modelo CHM T3040 es una impresora de esténcil utilizada para aplicar precisamente la cantidad adecuada de tinta de soldadura en las placas de circuito impreso. Esta máquina se utiliza en el proceso de fabricación de PCB (Placas de Circuito Impreso) para depositar la tinta de soldadura de manera controlada en áreas específicas de la placa.

Stencil Printer CHM T3040

Componentes:

- Marco o estructura: proporciona estabilidad y soporte a la máquina.

- Cabezal de impresión: donde se encuentra el esténcil y la cuchilla que aplica la tinta de soldadura.

- Software de control: permite configurar los parámetros de impresión y controlar el movimiento de la máquina.

- Sistema de movimiento: incluye motores y guías que controlan el movimiento del cabezal de impresión para garantizar una impresión precisa.

- Alimentador de tinta: donde se almacena y se suministra la tinta de soldadura al cabezal de impresión.

- Panel de control: proporciona una interfaz para configurar el proceso de impresión y monitorear el estado de la máquina.

Funcionamiento:

La máquina Stencil Printer CHM T3040 utiliza un esténcil (una plantilla perforada) que se coloca sobre la placa de circuito impreso. La tinta de soldadura se aplica a través de los orificios del esténcil utilizando una cuchilla o una espátula. La máquina cuenta con un sistema de alta precisión que controla el movimiento del esténcil y la cantidad de tinta aplicada, asegurando así una distribución uniforme y precisa de la tinta sobre la placa.

¶ Apéndice

Configuracion, calibracion y uso de la maquina P&P:

pick_and_place_TMV802

Manual de la maquina P&P TVM802

Manual Maquina P&P TMV802

Preparacion del archivo .csv

Instalación de la Stencil Printer CHM T3040:

Installation of Stencil Printer CHM T3040

Uso de la Stencil Printer CHM T3040:

Stencil Printer CHM T3040 Working Video